预精焊工艺优势总结

一、前言

山东必一运动钢管有限公司预精焊(两步法)螺旋缝埋弧焊管生产线,2011年投产,是国内第一条主机成套从德国引进具有国际先进水平的螺旋埋弧焊管生产线,产品规格范围Φ610-Φ1626mm,最大壁厚25.4mm,最高材质X120级,产能可达36万吨/年。

这种生产线目前国内只引进了两条,另外一条由金洲管道2015年引进。

预精焊生产线就是采用在钢管成型过程中先进行定位焊(即预焊)而后再离线进行内外埋弧焊接(即精焊)的工艺生产螺旋缝埋弧焊管的生产机组。与传统的一步法生产工艺相比,预精焊机组的最主要优点是将螺旋成型和埋弧焊分开。由于不受埋弧焊工艺的牵制,螺旋成型过程便可以在最高成型速度下最优化的实现,从而得到几何形状和尺寸公差最好的钢管。由于钢管已经成型,且焊缝全长已完成预焊,此状态为埋弧焊提供了非常稳定的焊接条件。故在接下来的精焊过程中,其埋弧焊操作在焊接过程、焊速和焊缝形状方面可获得最佳结果。该机组工艺技术先进性主要如下:

(1)预精焊生产工艺有效地解决了成型和焊接之间的相互干扰问题。由于不受焊接过程的限制,可以对成型工艺参数进行优化,提高钢管几何形状精度,螺旋成型过程可以在最高成型速度下最优化的实现,成型预焊速度可达10m/min。

(2)采用一套预焊配套四套精焊的生产工艺,充分发挥了成型和焊接的各自优势,实现了高速成型、预焊和低速精焊的有机结合,提高了焊接质量和生产效率。

(3)实现了从拆卷、矫平、剪切对焊、铣边、递送、板边预弯、成型、预焊到定尺切管全过程计算机自动化控制。

(4)应用三台重载铣边机联合铣边工艺,铣刀盘具备仿形随动功能,确保了板边质量,为高质量精焊打下基础。

(5)预精焊板边预弯工艺采用三辊预弯机构。三辊预弯工艺有效地防止了带钢在成型过程中因变形不足而产生的成型缝“噘嘴”现象,从根本上解决了钢管管端“直边”问题。

(6)精焊机组实现了一键式自动化作业。

(7)采用高智能化数字焊接电源,实现了对整个焊接过程实时精准的闭环控制,实现热输入量参数化,有利于减少焊接缺陷并有效控制焊缝余高及焊缝外观。

(8)实现了焊接参数自动记录,提高了钢管质量的可追溯性。

预精焊机组引进投产以来,山东必一运动钢管有限公司做了大量卓有成效的工作,逐渐消化吸收掌握了预精焊机组的生产特性,产品质量得到了根本改善。预精焊产品优势突出体现在焊缝一次合格率高、焊缝形状良好、钢管尺寸精度高、管端噘嘴小、残余应力小等方面。二、初步分析

1、关于焊缝形状

焊缝形状主要包括:焊缝高度、焊缝宽度、焊缝与母材的过渡角、内焊缝马鞍形等。钢管焊缝形状受焊接参数、焊点偏心距、焊丝间距、焊剂、坡口尺寸、母材(坡口)边缘状况、钢管尺寸精度等因素的影响,取决于各因素综合作用下熔池的受力状态及熔池形状。

预精焊产品易于形成良好的焊缝形状,主要由于以下因素:

(1)预精焊机组精焊时没有成型机臂的干涉,焊点偏心距、焊丝间距等参数可调整到最优化位置,有利于消除內焊缝马鞍形和形成良好的的焊缝过渡角。 (2)预精焊应用三台重载铣边机联合铣边工艺,铣刀盘具备仿形随动功能,确保了母材(坡口)边缘均匀一致,坡口宽度、深度稳定,钝边大小稳定,有助于焊缝外观形貌调整,有利于降低焊缝高度,保持焊缝形状均匀一致。 (3)预精焊工艺生产时,预焊钢管应力释放后才进行精焊,低应力状态下的焊接过程有利于保持良好的熔池受力状态及形状,形成理想焊缝形状。 (4)预精焊钢管尺寸精度高,钢管直度、不圆度、直径周长差、管端噘嘴等参数控制的都很好,再加上精焊机的焊头不但有左右方向的自动调节,还有高度方向的激光跟踪自动调节,能确保焊头和钢管表面的距离始终保持一致,有助于保持焊缝宽度和高度的均匀一致。

2、关于钢管尺寸及残余应力

由于螺旋钢管不易实现全管体扩径,钢管尺寸主要由成型工艺决定。水压试验有均衡钢管残余应力的功效,但水压实验前钢管的残余应力值也主要取决于成型质量。 必一运动钢管引进的预精焊机组生产的钢管尺寸精度高、残余应力小,主要是成型过程稳定,成型质量高。

分析原因,主要取决于以下因素:

(1)预焊机组实现了从拆卷、矫平、剪切对焊、铣边、递送、板边预弯、成型、预焊到定尺切管全过程计算机自动化控制。钢带递送线控制精度高,响应迅速,调整及时,成型角变化小,因此钢管尺寸控制精准。成型参数可根据钢带厚度和性能自动调整,从而可减小变形阻力,解决钢带变形过量或不足的问题,减小残余应力的产生。 (2)预精焊机组应用了“变距成型”成型技术,这种技术更有利于提高螺旋焊管成型稳定性。 (3)预精焊机组解决了成型与焊接的干涉问题,可以使得整个钢带宽度上变形均匀,同时强大的板边三辊预弯机构的使用也使板边变形更加充分,从而提高钢管尺寸精度,降低残余应力。 (4)在线管径自动测量装置的应用也为钢管尺寸精准控制提供了有力保障。

3、关于管端噘嘴

管端噘嘴以及近年来大家比较关注的管端“直边”现象实际都是由于钢带板边变形不充分造成的。

预精焊机组生产的产品在此特性上具备优势,主要原因是:

(1)预精焊机组解决了钢管成型过程与焊接相互干涉的问题,板边变形更充分,可有效预防噘嘴的产生。 (2)预精焊机组采用强大的板边三辊预弯机构,根据不同的钢管管径、壁厚和带钢的强度分别调节3个弯边辊的位置,以获得良好的预弯效果,可有效地弥补带钢在成型过程中因变形不足而产生的成型缝噘嘴现象。

三、实测结果

本文提取具有对比意义的2020年10-11月份,公司预精焊分厂(两步法)及二分厂(一步法)同时生产的神木-安平 Φ813×12.5mm L450M钢管部分性能参数进行对比。其间预精焊分厂共计生产检验钢管2243根,二分厂共计生产检验钢管1287根。结果如下:

(一)焊缝一次合格率

表1 焊缝一次合格率统计

规格材质 |

指令号 |

生产方式 |

检验根数 |

焊缝一次合格率 |

排除管端缺欠后焊缝合格率 |

813*12.5mm

L450M |

2020-10-813-3-7,

2020-11-813-2-39 |

一步法 |

1287 |

89.7% |

89.7% |

2020-01-813-6-1,

2020-06-813-6-2 |

两步法 |

2243 |

92.2% |

96.2% |

两种工艺生产钢管的焊缝一次合格率情况见表1,通过数据对比可以看出,两步法钢管焊缝一次合格率比一步法高2.5%,排除管端缺欠后,焊缝一次合格率进一步提高到96.2%。

管端缺欠主要集中在管端0-100mm范围内,经修磨或切除方法去除。而经统计测算两步法产品的综合材耗比一步法降低了0.7%。表明两步法生产具有比较优势。

(二)焊缝及热影响区物理性能

1、焊缝抗拉强度

通过表2可以看出,两种工艺生产钢管的焊缝抗拉强度相近。

表2 焊缝抗拉强度均值及95%置信区间

规格材质 |

生产方式 |

焊缝抗拉强度/MPa |

813*12.5mm L450M |

一步法 |

673.2±5.2 |

两步法 |

661.8±3.5 |

标准要求 |

≥535 |

2、焊缝、热影响区冲击功

通过表3可以得出,两种工艺生产钢管的焊缝冲击功及热影响区冲击功试验数据相近。

表3 焊缝、热影响区冲击功均值及95%置信区间

规格材质 |

类型 |

焊缝冲击功/J |

热影响区冲击功/J |

813*12.5mm L450M |

一步法 |

202.0±6.3 |

287.9±7.5 |

两步法 |

200.2±2.3 |

287.8±5.5 |

标准要求 |

KV均值≥60 |

KV均值≥60 |

(三)焊缝形状 1、焊缝高度

(1)内焊缝高度

从表4中可以看出两种工艺生产钢管的内焊缝高度数据相近。

表4 内焊缝高度均值及95%置信区间

生产方式 |

内焊缝高度/ mm |

技术要求 |

两步法 |

2.1±0.01 |

0.0-3.0 mm |

一步法 |

2.2±0.01 |

(2)外焊缝高度

从表5可以看出:两步法产品的外焊缝高度均值比一步法产品低0.3mm。

表5 外焊缝高度均值及95%置信区间

生产方式 |

外焊缝高度/ mm |

技术要求 |

两步法 |

1.1±0.01 |

0.0-2.5 mm |

一步法 |

1.4±0.02 |

2、焊缝过渡角

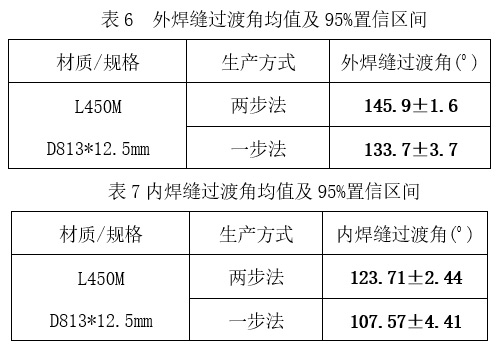

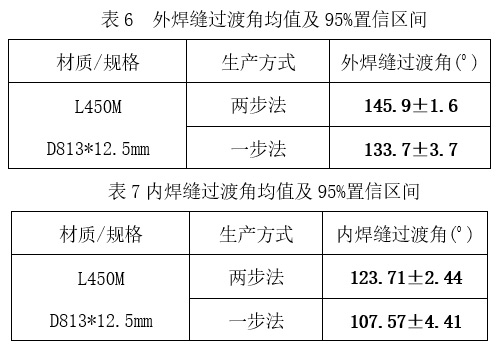

内、外焊缝过渡角采用对金相试样测量的方式进行测量。外焊缝结果见表6,内焊缝结果见表7。

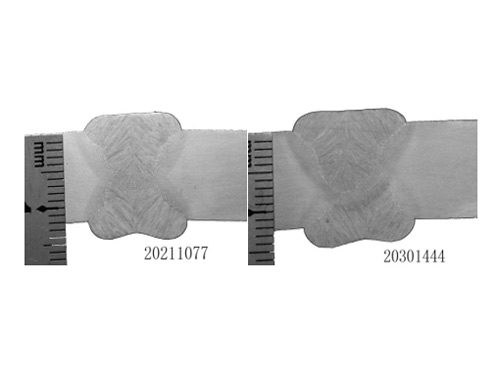

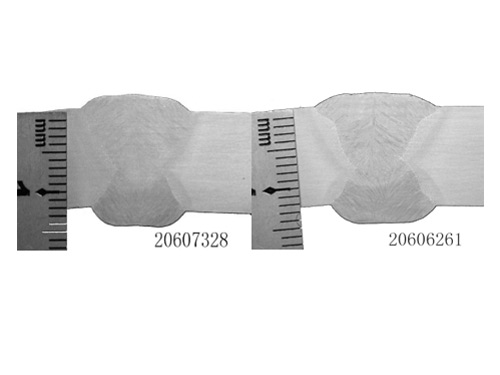

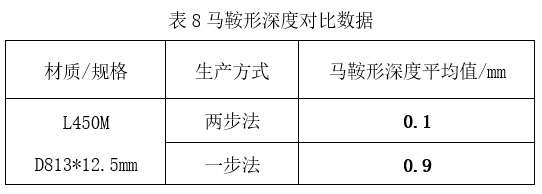

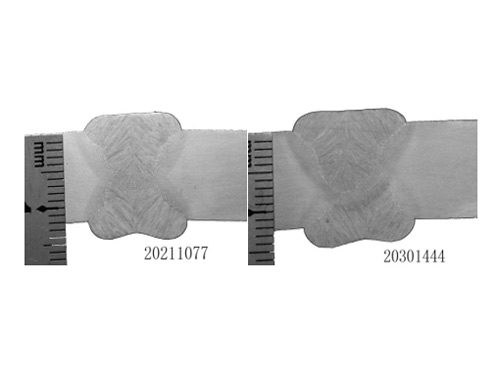

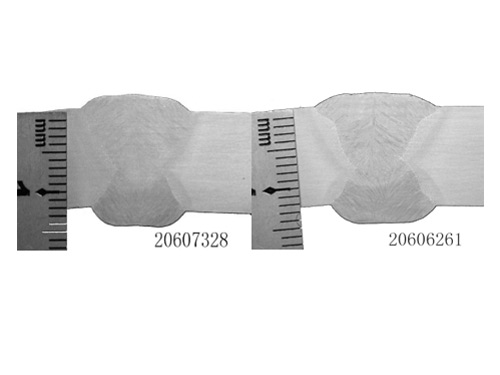

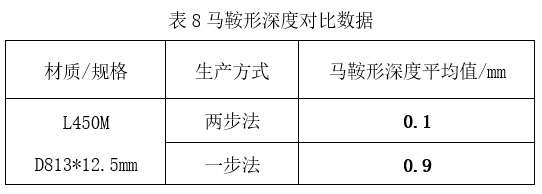

从表6及表7可以看出,两步法产品均值高于一步法产品,说明两步法生产的钢管内、外焊缝过渡比一步法更为平 缓,可明显较少应力集中。3、內焊马鞍形 内焊缝马鞍形深度测量在金相试样上进行。典型的焊缝宏观金相图片见图1、图2,图1为一步法生产,图2为两步法生产。 测量数据平均值见表8,一步法生产的钢管马鞍形深度平均值为0.9mm,两步法生产的钢管马鞍形深度平均值为0.1mm。从图2上可明显看出,焊缝基本没有马鞍形,内焊缝较为饱满。

图1 一步法生产钢管焊缝金相图

图2 两步法生产钢管焊缝金相图,对所有金相试样内焊缝的马鞍形深度进行了测量

(四)钢管外观尺寸

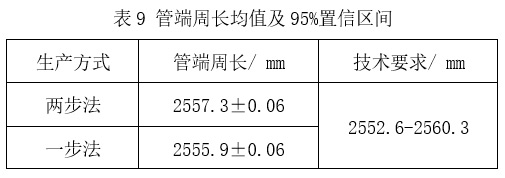

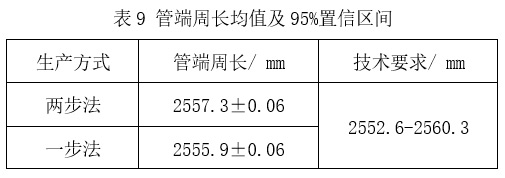

1、直径 (1)管端周长

从表9可以看出,两种工艺生产钢管的数据基本一致。

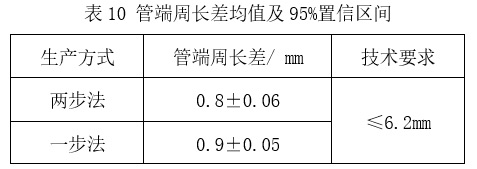

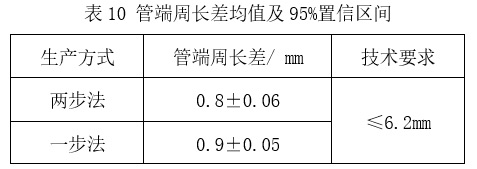

(2)管端周长差 从表10中可以看出:两者均值相近,管端周长差较小。

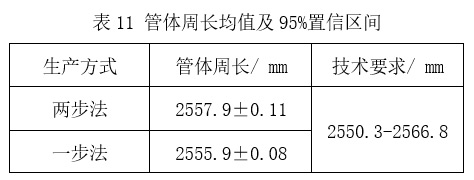

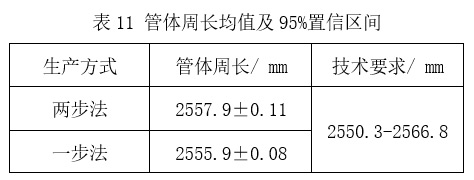

(3)管体周长 从表11中可以看出:两者均值相近。

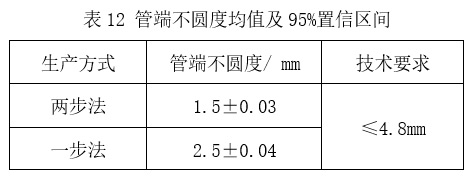

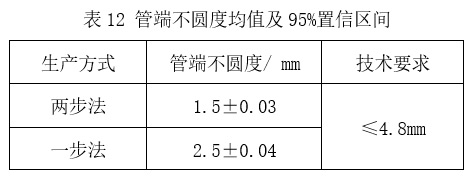

2、管端不圆度 从表12可以看出,两步法产品管端不圆度均值比一步法产品小1mm左右,说明两步法成型质量优于一步法。

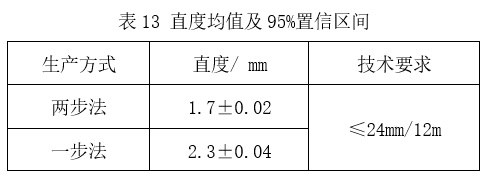

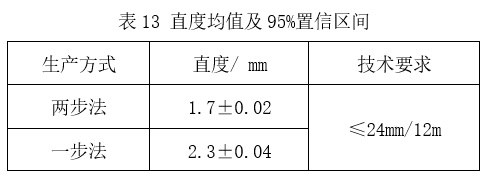

3、直度 从表13中可以看出:两步法产品的直度均值比一步法产品低0.6mm左右,说明两步法成型质量优于一步法。

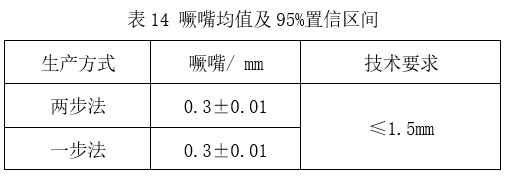

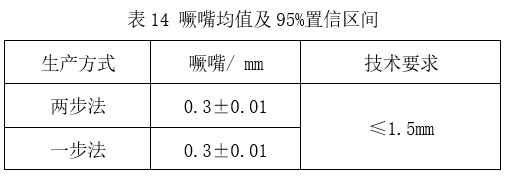

4、噘嘴 从表14中可以看出:两种工艺产品均值相近,噘嘴数值都很小,控制在0.5mm以下。

为进一步验证预精焊机组在控制噘嘴特性方面的优势,本文统计了近年来两种工艺产品的噘嘴情况,见表15。 从表15可以看出,虽然两种工艺生产的产品,管端噘嘴数值都比较低,但预精焊产品尤其厚壁时明显优于一步法产品。

(五)残余应力

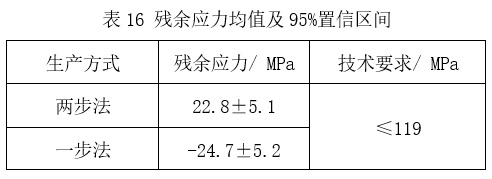

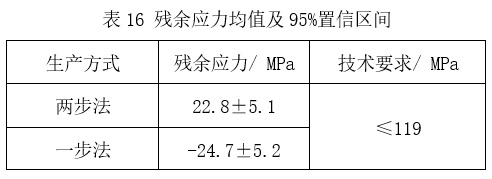

两种工艺生产钢管的残余应力采用切环法进行测量,通过测量周向张开量采用日本JFE的计算公式进行残余应力值计算。结果见表16。取样工位:管端扩径前。

从表16可以看出,两步法产品切环为外弹,一步法产品切环为内弹,两种工艺生产钢管的残余应力值都很低。

四、结论

经过对比验证,可以看出,预精焊工艺生产的产品相比传统一步法工艺生产的产品在以下几方面具有明显的质量优势: (1)排除管端缺欠后,在材耗未升高的情况下,产品焊缝一次合格率明显提高,超过了95%。

(2)预精焊产品焊缝高度明显降低,焊缝与母材过渡更缓和。

(3)预精焊产品內焊缝外观形状明显好于一步法产品,內焊缝基本消除了“马鞍形”。

(4)预精焊产品管端不圆度和管体直度参数明显优于一步法产品。

(5)预精焊产品尤其是厚壁时“噘嘴”现象不明显,从根本上解决了钢管管端“直边”问题。

(6)预精焊产品残余应力较小。

两种工艺产品大量的对比数据将在今后的生产中继续呈现,对于形成差异的原因,将会从成型机理上、焊接原理上进行更深层次的研究分析,同时针对消除管端缺欠将加大攻关力度,以使预精焊工艺优势得到充分发挥。